Das Core Board ist eine elektronische Hauptplatine, die die Kernfunktionen des MINI PC verpackt und kapselt. Die meisten Kernplatinen integrieren CPU, Speichergeräte und Pins, die über Pins mit der unterstützenden Backplane verbunden sind. Da die Kernplatine die gemeinsamen Funktionen des Kerns integriert, hat sie die Vielseitigkeit, dass eine Kernplatine für eine Vielzahl unterschiedlicher Backplanes angepasst werden kann, was die Entwicklungseffizienz des Ein-Chip-Mikrocomputers stark verbessert. Da das Kernboard als unabhängiges Modul getrennt ist, verringert es auch den Entwicklungsaufwand und erhöht die Stabilität und Wartbarkeit des Systems. Gerade bei dringenden und wichtigen Projekten bestehen Unsicherheiten in der Entwicklungszeit und das Risiko von Highspeed-Hardware und Low-Level-Treiberentwicklung ab IC-Level R

Aufgrund der zahlreichen Parameter des Trägerkartons und des begrenzten Platzes dieses Artikels sprechen wir diesmal natürlich nur über die Verpackung des Trägerkartons. Die Verpackung des Kernkartons steht im Zusammenhang mit der Bequemlichkeit der zukünftigen Produktproduktion, der Produktionsausbeute, der Stabilität von Feldversuchen, der Lebensdauer von Feldversuchen, der Bequemlichkeit der Fehlersuche und Positionierung fehlerhafter Produkte und so weiter. Im Folgenden diskutieren wir zwei häufig verwendete Hülsenkarton-Verpackungsformen.

1. Stempellochtyp-Paket

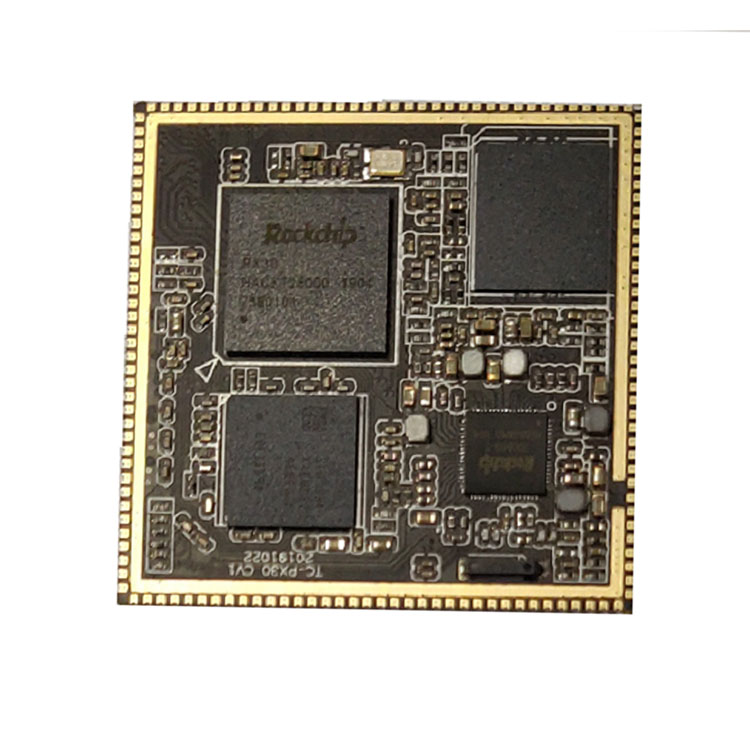

Das Gehäuse vom Stanzlochtyp wird von Elektronikingenieuren wegen seines IC-ähnlichen Aussehens und der Fähigkeit, IC-ähnliche Löt- und Befestigungsverfahren zu verwenden, geliebt. Daher verwenden viele Arten von Kernplatten auf dem Markt diese Art von Verpackung. Diese Art von Verpackung ist aufgrund der Verbindungs- und Befestigungsmethode der Grundplatte durch Schweißen sehr fest und eignet sich auch sehr gut für den Einsatz an Orten mit hoher Luftfeuchtigkeit und starken Vibrationen. Zum Beispiel Inselprojekte, Kohleminenprojekte und Projekte für Lebensmittelverarbeitungsanlagen. Diese Arten von Verwendungsgelegenheiten weisen die Eigenschaften hoher Temperatur, hoher Feuchtigkeit und hoher Korrosion auf. Das Stanzloch eignet sich aufgrund seines stabilen Verbindungspunkt-Schweißverfahrens besonders für solche Projektanlässe.

Natürlich hat die Stanzlochverpackung auch einige inhärente Einschränkungen oder Mängel, wie zum Beispiel: geringe Produktionsschweißausbeute, nicht geeignet für mehrfaches Reflow-Schweißen, umständliche Wartung, Demontage und Austausch und so weiter.

Wenn es daher aufgrund der Anforderungen der Anwendung erforderlich ist, das Stanzlochpaket zu wählen, müssen folgende Punkte beachtet werden: Es wird vollständig manuelles Schweißen verwendet, um die Schweißproduktrate sicherzustellen, und maschinelles Schweißen sollte nicht verwendet werden zum letzten Mal, um die Kernplatte zu kleben, und die Ausschussrate ist hoch. Vorbereitung. Insbesondere der letzte Punkt muss ausdrücklich erwähnt werden, da die meisten Stanzloch-Kernplatten ausgewählt werden, um die Polarreparaturrate zu erreichen, nachdem das Produkt vor Ort ankommt, so dass es notwendig ist, die verschiedenen Herstellungs- und Wartungsunannehmlichkeiten des Stanzlochs in Kauf zu nehmen Verpackung, die Ausschussrate und die Gesamtkosten müssen akzeptiert werden. Hohe Ausstattung.

2. Präzise Platine-zu-Platine-Steckverbinderverpackung

Wenn die Unannehmlichkeiten bei Produktion und Wartung, die durch Stanzlochverpackungen verursacht werden, wirklich inakzeptabel sind, ist vielleicht eine präzise Platine-zu-Platine-Steckverbinderverpackung die bessere Wahl. Diese Art von Verpackung nimmt die männlichen und weiblichen Buchsen auf, die Kernplatte muss während des Produktionsprozesses nicht geschweißt werden und kann eingesetzt werden; der Wartungsprozess lässt sich bequem ausstecken und ersetzen; Die Fehlerbehebung kann die Kernplatine zum Vergleich ersetzen. Daher wird das Paket auch von vielen Produkten übernommen, und das Paket kann eingesteckt werden, was für Produktion, Wartung und Austausch praktisch ist. Darüber hinaus können aufgrund der hohen Stiftdichte des Gehäuses mehr Stifte auf eine kleine Größe gezogen werden, so dass die Kernplatine dieses Gehäusetyps klein ist. Es ist praktisch, in Produkte mit begrenzter Produktgröße eingebettet zu werden, wie z. B. Videopfähle am Straßenrand, Handzählerableser usw.

Natürlich liegt es auch an der relativ hohen Pin-Dichte, die gerade im Musterstadium des Produktes das Anlöten des Buchsensockels der Bodenplatte etwas erschwert. Wenn der Ingenieur manuelles Schweißen durchführt, haben viele Ingenieure bereits den manuellen Schweißprozess dieser Art von Verpackung verstanden. wütend. Einige Freunde schmolzen beim Schweißen den Kunststoff der weiblichen Buchse, einige verursachten ein Stück

Die auf diesem Gehäuse basierende Buchsenbuchse ist schwierig zu löten, daher ist es am besten, selbst in der Musterphase professionelles Lötpersonal zu bitten, sie zu löten, oder sie mit einer Bestückungsmaschine zu löten. Handelt es sich tatsächlich um unbedingtes maschinelles Schweißen, so handelt es sich hier auch um ein manuelles Schweißverfahren mit relativ hoher Schweißerfolgsquote:

1. Verteilen Sie das Lot gleichmäßig auf den Pads (beachten Sie, dass nicht zu viel, zu viel Lot den weiblichen Sitz hoch macht, und nicht zu wenig, zu wenig führt zu falschem Löten);

2. Richten Sie den Frauensitz mit dem Polster aus (beachten Sie, dass Sie beim Kauf des Frauensitzes einen Frauensitz mit einem festen Pfosten für eine einfache Ausrichtung wählen);

3. Verwenden Sie einen Lötkolben, um jeden Stift einzeln zu drücken, um den Zweck des Schweißens zu erreichen (beachten Sie, dass er separat gedrückt wird, hauptsächlich um sicherzustellen, dass jeder Stift nicht kurzgeschlossen wird, und um den Zweck des Schweißens zu erreichen).